Elektrische Kontaktfingerfedern

Kontaktfingerfedern sind wichtige Komponenten im Bereich der Elektronik und Elektrotechnik. Sie spielen eine zentrale Rolle bei der Gewährleistung zuverlässiger elektrischer Verbindungen in einer Vielzahl von Geräten und Systemen.

Einführung in die Kontaktfingerfedern

Kontaktfingerfedern sind wichtige Komponenten im Bereich der Elektronik und Elektrotechnik. Sie spielen eine zentrale Rolle bei der Gewährleistung zuverlässiger elektrischer Verbindungen in einer Vielzahl von Geräten und Systemen. Um diese Komponenten zu verstehen, muss man sich mit ihrem Design, ihrer Funktion, ihren Materialien und ihren Anwendungen auseinandersetzen. Diese umfassende Untersuchung wird all diese Aspekte im Detail abdecken.

Inhaltsübersicht

Definition und Zweck

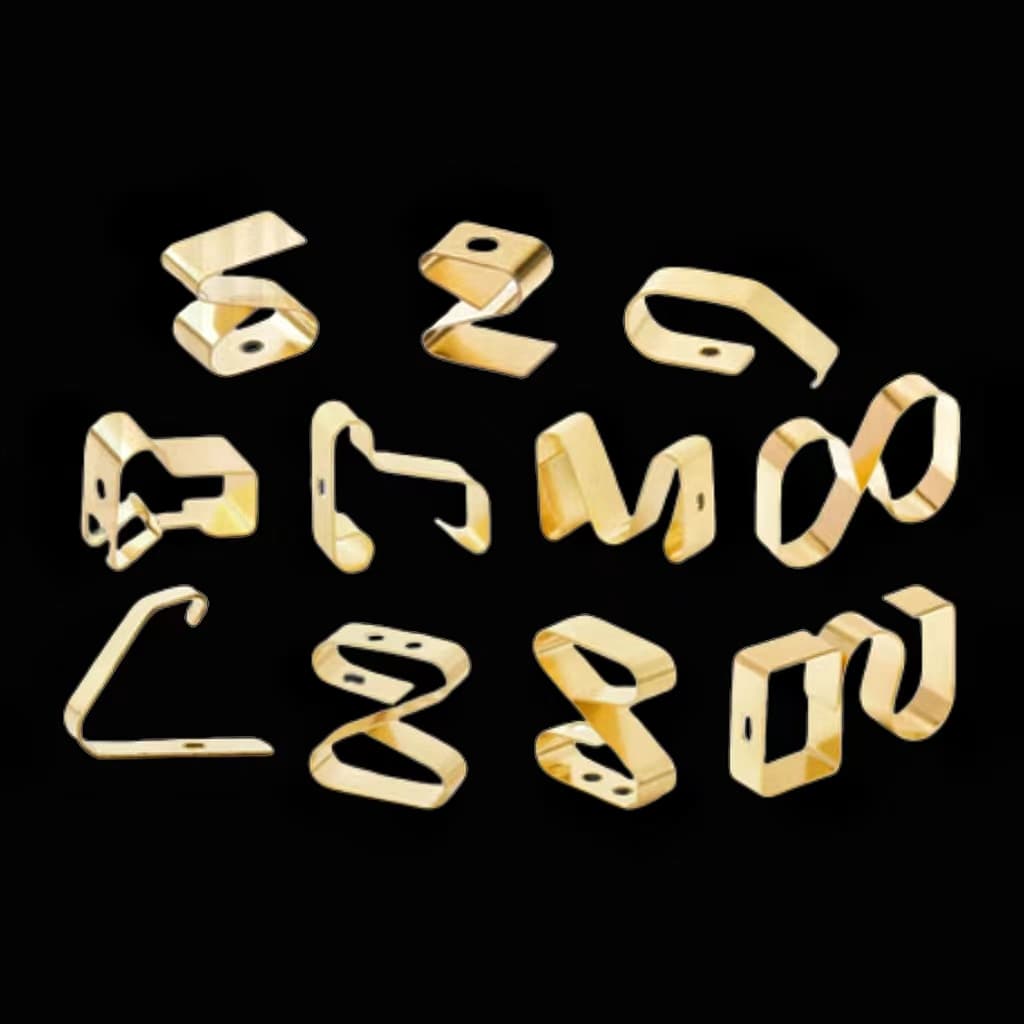

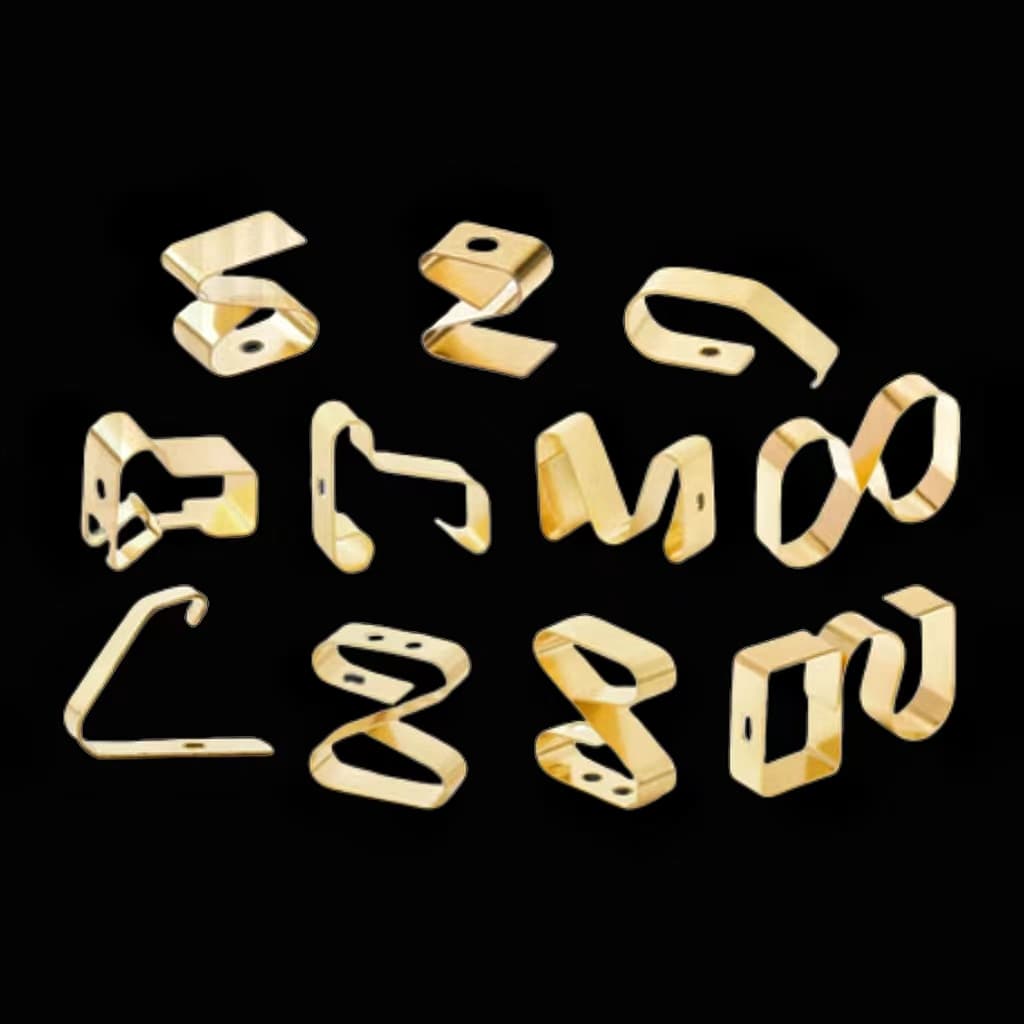

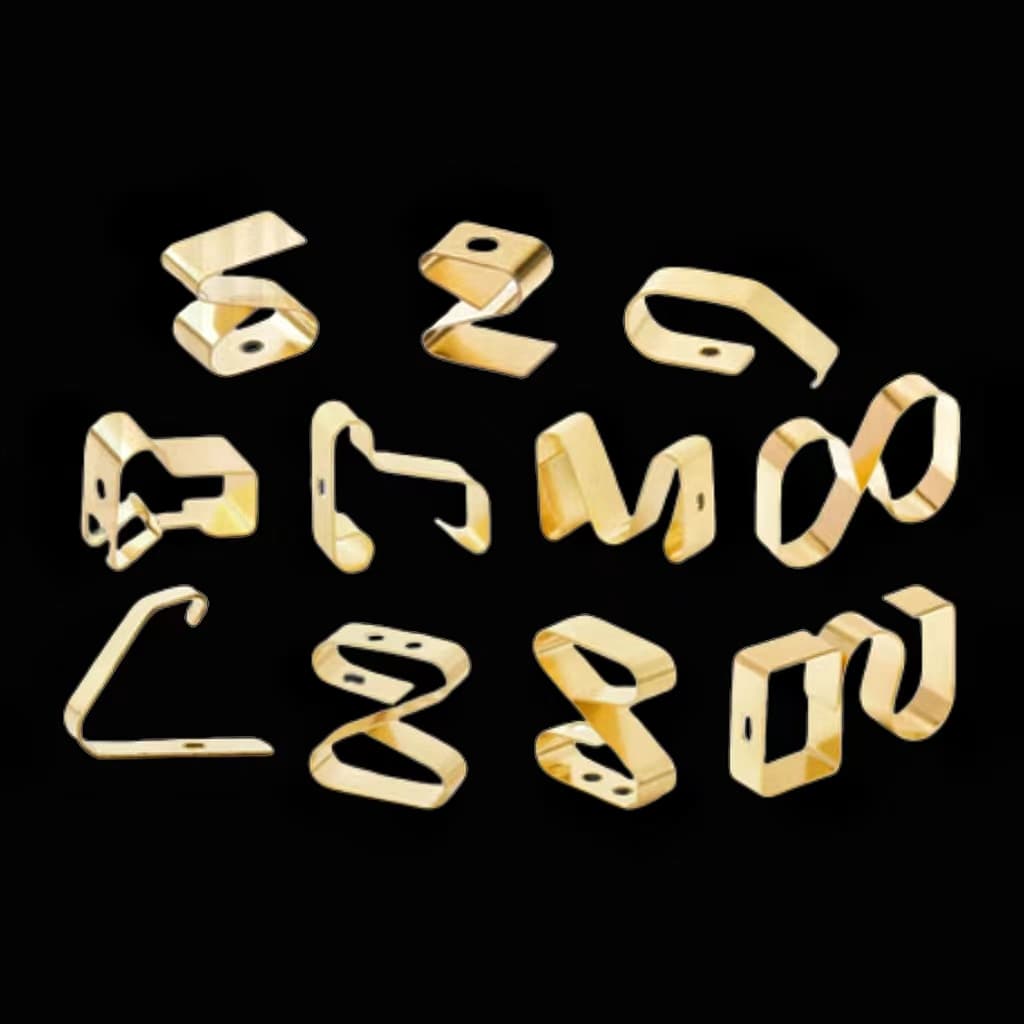

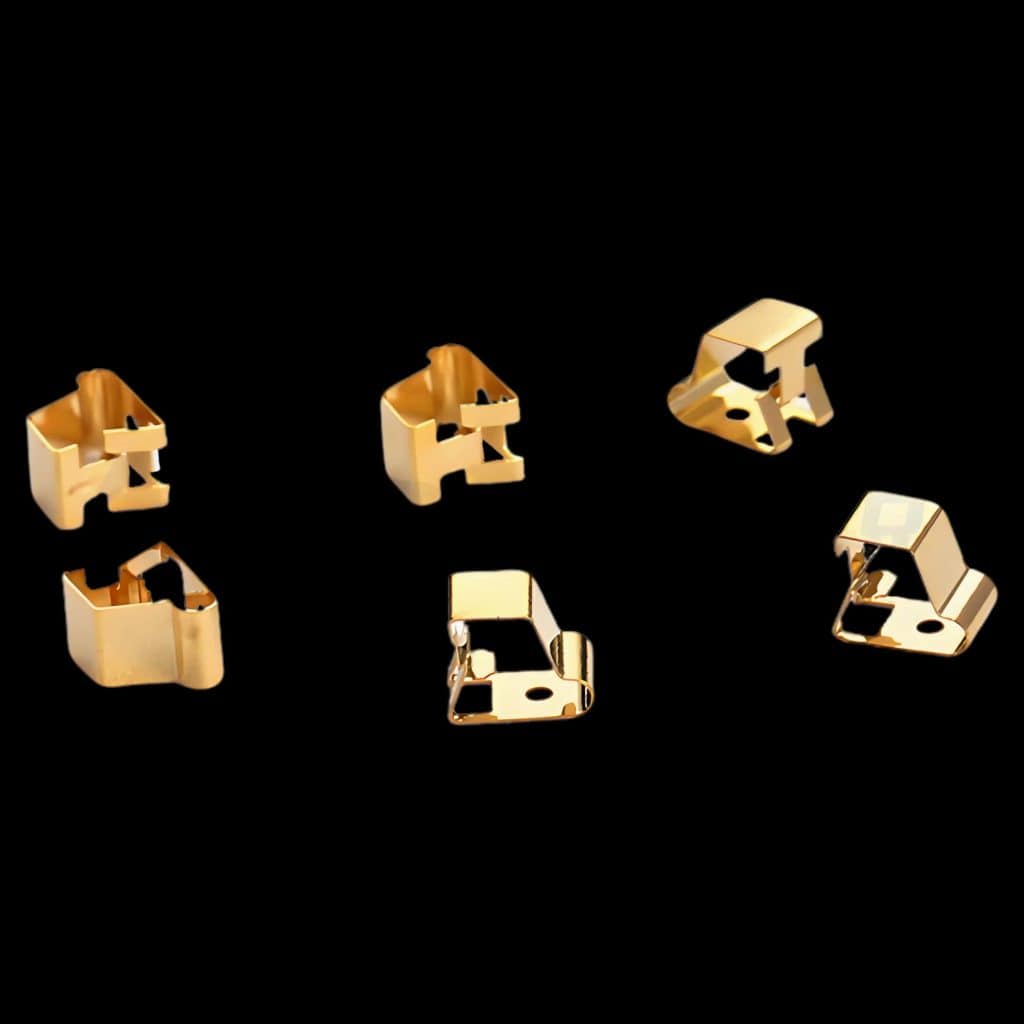

Kontaktfingerfedern, auch bekannt als Kontaktfedern oder Fingerkontaktesind federbelastete Elemente, die eine stabile und konsistente elektrische Verbindung zwischen zwei leitenden Oberflächen herstellen sollen. Ihr Hauptzweck besteht darin, eine sichere und zuverlässige elektrische Verbindung aufrechtzuerhalten, indem eine konstante Kraft zwischen den Kontakten ausgeübt wird, was dazu beiträgt, Probleme wie unterbrochene Verbindungen, Verschleiß und schlechte Leitfähigkeit zu minimieren.

Design und Funktionalität

1. Gestaltungselemente

- Form und Struktur: Kontaktfingerfedern haben in der Regel eine bestimmte geometrische Form, die es ihnen ermöglicht, sich zusammenzudrücken und in ihre ursprüngliche Form zurückzukehren. Üblich sind flache, gebogene oder zylindrische Formen. Die Form ähnelt oft einem Kamm oder einer Reihe von Fingern, weshalb sie manchmal auch als "Fingerfedern" bezeichnet werden.

- Materialzusammensetzung: Die leitfähige Materialien die in Kontaktfingerfedern verwendet werden, werden aufgrund ihrer elektrischen Leitfähigkeit und mechanischen Flexibilität ausgewählt.

- Federmechanismus: Der Federmechanismus ist so konzipiert, dass er einen bestimmten Druck ausübt, um einen guten Kontakt zu gewährleisten. Dieser Druck ist entscheidend für die Überwindung von Unregelmäßigkeiten auf den zu verbindenden Oberflächen und für die Aufrechterhaltung des Kontakts über die Zeit.

2. Funktionsweise

- Elektrischer Kontakt: Die Hauptfunktion einer Kontaktfingerfeder besteht darin, eine zuverlässige elektrische Verbindung aufrechtzuerhalten. Wenn zwei leitende Oberflächen miteinander verbunden werden, übt die Fingerfeder eine Kraft aus, die einen gleichmäßigen Kontakt gewährleistet und das Risiko von Stromunterbrechungen verringert.

- Entschädigung für Toleranz: Bei der Herstellung kann es vorkommen, dass Bauteile aufgrund von Toleranzen nicht immer perfekt passen. Kontaktfingerfedern können diese Toleranzen ausgleichen, indem sie ihre Position leicht anpassen, um eine gute Verbindung zu gewährleisten.

- Abnutzungswiderstand: Im Laufe der Zeit kann es durch wiederholtes Verbinden und Trennen zu einer Abnutzung der Kontaktflächen kommen. Kontaktfingerfedern tragen dazu bei, dies abzumildern, indem sie sicherstellen, dass ein gleichmäßiger Druck ausgeübt wird, was dazu beiträgt, den Verschleiß sowohl der Feder als auch der Kontaktflächen zu verringern.

Materialien und Fertigung

1. Auswahl des Materials

- Rostfreier Stahl: Bietet eine hohe Korrosionsbeständigkeit und wird in Umgebungen eingesetzt, in denen Feuchtigkeit oder Chemikalien ein Problem darstellen. Federn aus rostfreiem Stahl sind langlebig und können rauen Bedingungen standhalten.

- Kupfer-Legierungen: Dazu gehören Materialien wie Messing und Berylliumkupfer. Diese Legierungen werden wegen ihrer hervorragenden elektrischen Leitfähigkeit bevorzugt, die für Anwendungen, bei denen die Minimierung des elektrischen Widerstands von entscheidender Bedeutung ist, unerlässlich ist.

- Phosphor-Bronze: Bekannt für seine hervorragenden mechanischen Eigenschaften und seine Ermüdungsbeständigkeit. Es hat auch eine gute elektrische Leitfähigkeit, wodurch es für viele Kontaktfederanwendungen geeignet ist.

2. Herstellungsverfahren

- Stanzen: Ein gängiges Verfahren zur Herstellung von Kontaktfingerfedern, bei dem Metallbleche mit Hilfe einer Stanzpresse geschnitten und geformt werden. Dieses Verfahren ist effizient für die Herstellung großer Mengen von Federn mit einheitlichen Abmessungen.

- Präzisionsschneiden: Hierbei werden die Federn mit Hilfe von Laser- oder Wasserstrahlschneidetechniken nach genauen Spezifikationen geschnitten. Diese Methode wird für Anwendungen verwendet, die sehr genaue Abmessungen und Formen erfordern.

- Wärmebehandlung: Um die mechanischen Eigenschaften der Federn zu verbessern, können sie einer Wärmebehandlung unterzogen werden, wie z. B. Glühen oder Anlassen. Diese Behandlung verbessert die Festigkeit und Flexibilität der Feder.

Anwendungen

Kontaktfingerfedern werden in zahlreichen Anwendungen in unterschiedlichen Branchen eingesetzt. Hier sind einige bemerkenswerte Beispiele:

1. Elektronische Steckverbinder

In elektronischen Steckverbindern werden Kontaktfingerfedern eingesetzt, um eine zuverlässige Verbindung zwischen dem Steckverbinder und dem zugehörigen Bauteil zu gewährleisten. Dies ist besonders wichtig bei Steckverbindern mit hoher Packungsdichte, bei denen der Platz begrenzt ist und die Zuverlässigkeit der Verbindung an erster Stelle steht.

2. Schalter

Kontaktfingerfedern werden in mechanischen Schaltern verwendet, um einen gleichmäßigen Kontakt zwischen den beweglichen Teilen des Schalters zu gewährleisten. Dadurch wird sichergestellt, dass der Schalter ordnungsgemäß funktioniert und bei seiner Betätigung eine zuverlässige elektrische Verbindung herstellt.

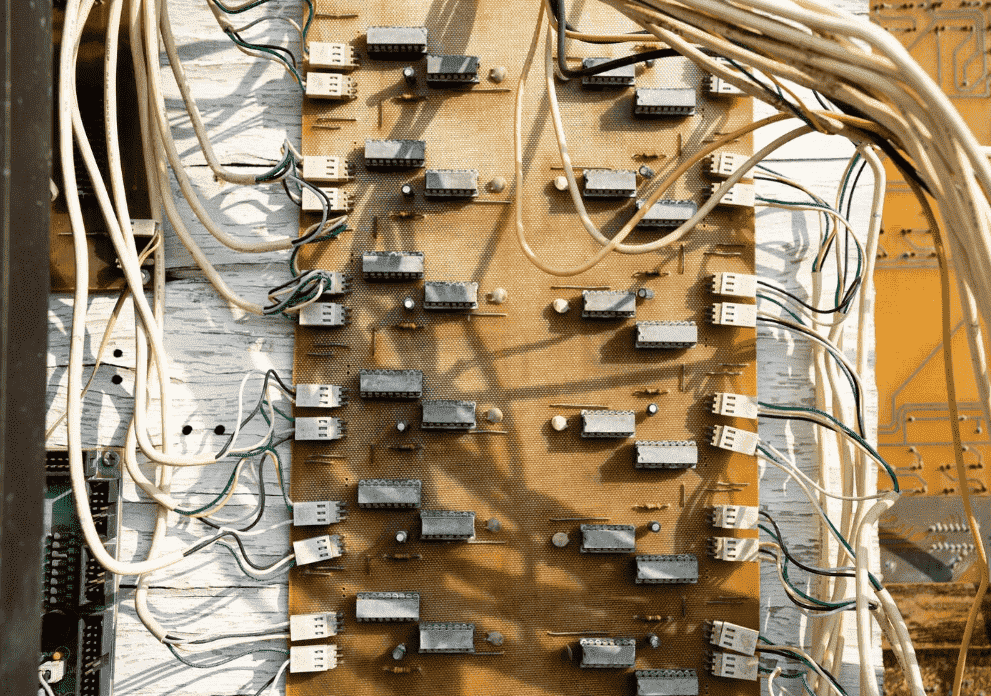

3. Leiterplatten

In Leiterplatten werden Kontaktfingerfedern verwendet, um verschiedene Lagen der Platte zu verbinden oder um Verbindungen zwischen der Platte und externen Komponenten herzustellen. Sie tragen dazu bei, dass die elektrische Verbindung trotz thermischer Ausdehnung oder mechanischer Beanspruchung stabil bleibt.

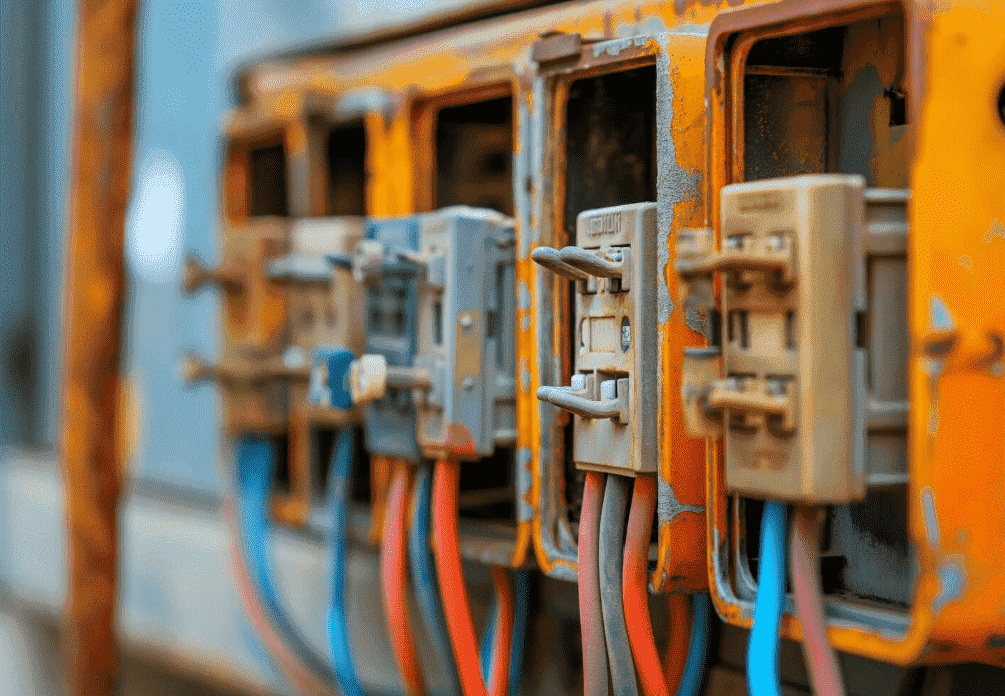

4. Automobilanwendungen

In der Automobilelektronik werden Kontaktfingerfedern in verschiedenen Komponenten wie Steckern, Schaltern und Sensoren verwendet. Ihre Langlebigkeit und Zuverlässigkeit sind entscheidend für das ordnungsgemäße Funktionieren der elektrischen Systeme in Kraftfahrzeugen, die Vibrationen, Temperaturschwankungen und anderen rauen Bedingungen ausgesetzt sind.

5. Unterhaltungselektronik

Kontaktfingerfedern sind auch in der Unterhaltungselektronik zu finden, etwa in Mobiltelefonen, Laptops und anderen tragbaren Geräten. Sie sorgen für zuverlässige Verbindungen zwischen verschiedenen Komponenten in diesen Geräten und tragen so zu deren Gesamtleistung und Langlebigkeit bei.

Vorteile und Beschränkungen

1. Vorteile

- Verlässlichkeit: Die Kontaktfingerfedern sorgen für eine zuverlässige Verbindung, indem sie einen gleichmäßigen Druck ausüben, wodurch das Risiko von unterbrochenen Verbindungen und Signalverlusten verringert wird.

- Dauerhaftigkeit: Die aus hochwertigen Materialien gefertigten Kontaktfingerfedern sind so konzipiert, dass sie wiederholtem Gebrauch und verschiedenen Umweltbedingungen standhalten.

- Ausgleich von Toleranzen: Sie helfen, Fertigungstoleranzen und Oberflächenunregelmäßigkeiten auszugleichen und gewährleisten eine gute Verbindung auch unter nicht perfekten Bedingungen.

2. Beschränkungen

- Abnutzung und Verschleiß: Im Laufe der Zeit können Kontaktfingerfedern Verschleißerscheinungen aufweisen, die ihre Leistung beeinträchtigen können. Bei einigen Anwendungen kann eine regelmäßige Wartung und ein Austausch erforderlich sein.

- Kosten: Hochwertige Kontaktfingerfedern aus speziellen Materialien können teuer sein. Ihre Vorteile in Bezug auf Zuverlässigkeit und Leistung überwiegen jedoch oft die Kosten.

- Entwurfskomplexität: Die Konstruktion von Kontaktfingerfedern kann komplex sein, insbesondere bei Anwendungen, die präzise Abmessungen und Leistungsmerkmale erfordern. Diese Komplexität kann zu höheren Herstellungskosten und Designproblemen führen.

Künftige Trends und Entwicklungen

Die Technologie entwickelt sich ständig weiter, und es gibt verschiedene Trends und Entwicklungen im Bereich der Kontaktfingerfedern:

1. Miniaturisierung

Mit dem Trend zu immer kleineren und kompakteren elektronischen Geräten steigt auch die Nachfrage nach miniaturisierten Kontaktfingerfedern. Fortschritte bei den Werkstoffen und Fertigungstechniken ermöglichen die Herstellung kleinerer, präziserer Federn ohne Leistungseinbußen.

2. Fortschrittliche Materialien

Es werden neue Materialien und Legierungen entwickelt, um die Leistung von Kontaktfingerfedern zu verbessern. Diese Materialien bieten eine verbesserte Leitfähigkeit, Haltbarkeit und Beständigkeit gegen Umwelteinflüsse und tragen damit zur allgemeinen Zuverlässigkeit elektronischer Komponenten bei.

3. Verbesserte Fertigungstechniken

Fortschritte in der Fertigungstechnologie, wie 3D-Druck und Präzisionsbearbeitung, ermöglichen die Herstellung komplexerer und kundenspezifischer Kontaktfingerfedern. Diese Techniken ermöglichen eine größere Designflexibilität und die Fähigkeit, spezifische Anwendungsanforderungen zu erfüllen.

Schlussfolgerung

Kontaktfingerfedern sind wesentliche Komponenten in der modernen Elektronik und in elektrischen Systemen, die für zuverlässige und gleichmäßige elektrische Verbindungen sorgen. Ihr Design, ihre Materialien und ihre Anwendungen sind vielfältig und spiegeln ihre Bedeutung für das ordnungsgemäße Funktionieren verschiedener Geräte und Systeme wider. Ein Verständnis ihrer Funktionsweise, Vorteile und Grenzen kann bei der Auswahl der richtigen Komponenten für bestimmte Anwendungen und bei der Bewältigung aller mit ihrer Verwendung verbundenen Herausforderungen helfen. Im Zuge des technologischen Fortschritts werden sich auch die Kontaktfingerfedern weiterentwickeln und zur kontinuierlichen Entwicklung elektronischer und elektrischer Systeme beitragen.

Das könnte Ihnen auch gefallen

-

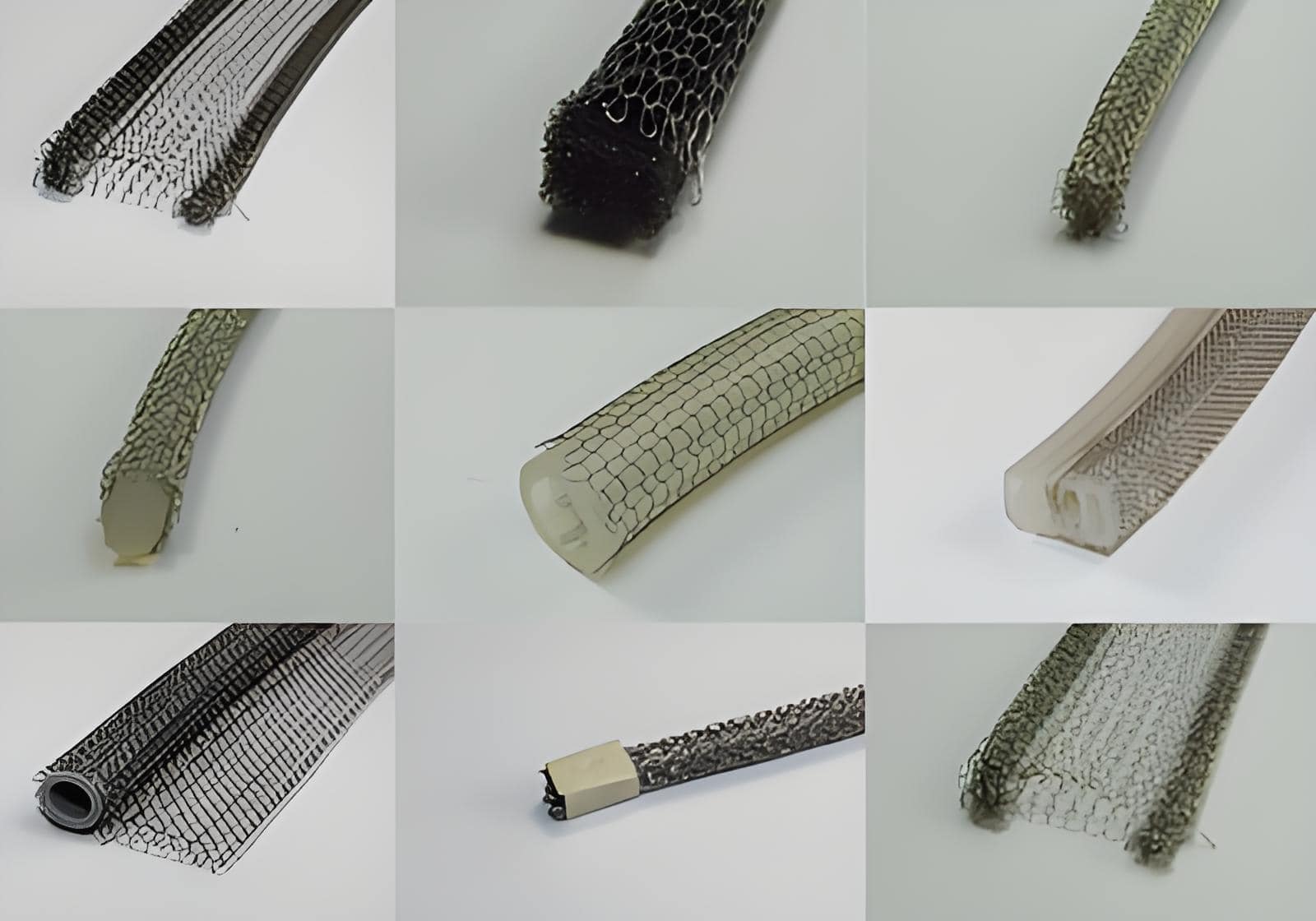

Gestrickte Metalldrahtgewebe: eine äußerst vielseitige Methode zur Abschirmung

Gestrickte Metalldrahtgewebe: eine äußerst vielseitige Methode zur AbschirmungLösungen und Materialien für Abschirmdichtungen

EMI-Abschirmungsdichtungen

Gestrickte Metalldrahtgewebe-Dichtungen werden aus feinen Metalldrähten, in der Regel aus Edelstahl oder anderen leitfähigen Legierungen, hergestellt, die zu einer Maschenstruktur gestrickt oder gewebt werden. Diese Konstruktion ermöglicht es den Dichtungen, sich eng an die zu verbindenden Oberflächen anzupassen und so einen kontinuierlichen und zuverlässigen leitenden Pfad für die Abschirmung gegen elektromagnetische Störungen zu schaffen. Aufgrund ihrer Flexibilität und Elastizität eignen sich gestrickte Metalldrahtgeflechtdichtungen für die Abdichtung von Lücken und Verbindungen in elektronischen Gehäusen und schirmen elektromagnetische Strahlung in einem breiten Frequenzbereich wirksam ab. Hauptmerkmale und VorteileAnwendungen in verschiedenen Branchen Hauptmerkmale und Vorteile Hohe Abschirmungswirkung: Gestrickte Metalldrahtgewebe-Dichtungen bieten aufgrund ihrer dichten, leitfähigen Maschenstruktur eine hohe Abschirmwirkung. Sie dämpfen elektromagnetische Wellen und verhindern, dass externe Interferenzen empfindliche elektronische Signale stören, wodurch eine optimale Geräteleistung gewährleistet wird. Vielseitigkeit: Diese Dichtungen sind in verschiedenen Formen, Größen und Konfigurationen erhältlich und können an spezifische Anwendungsanforderungen angepasst werden. Sie werden in verschiedenen Branchen wie der Telekommunikation, der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und der industriellen Automatisierung eingesetzt. Strapazierfähigkeit und Langlebigkeit: Aus langlebigen Materialien wie Edelstahl gefertigt, weisen gestrickte Metalldrahtgewebe-Dichtungen eine ausgezeichnete mechanische Festigkeit und Korrosionsbeständigkeit auf. Sie widerstehen Umwelteinflüssen und halten die Abschirmung über lange Zeiträume aufrecht, wodurch Wartungskosten und Ausfallzeiten reduziert werden. Leitfähige Elastizität:......