Federfingerkontakte in PCB- und SMD-Anwendungen

Federfingerkontaktedie üblicherweise in PCB- und SMD-Anwendungen verwendet werden, spielen eine entscheidende Rolle bei der Entwicklung und Herstellung von Leiterplatten, insbesondere wenn zuverlässige elektrische Verbindungen erforderlich sind.

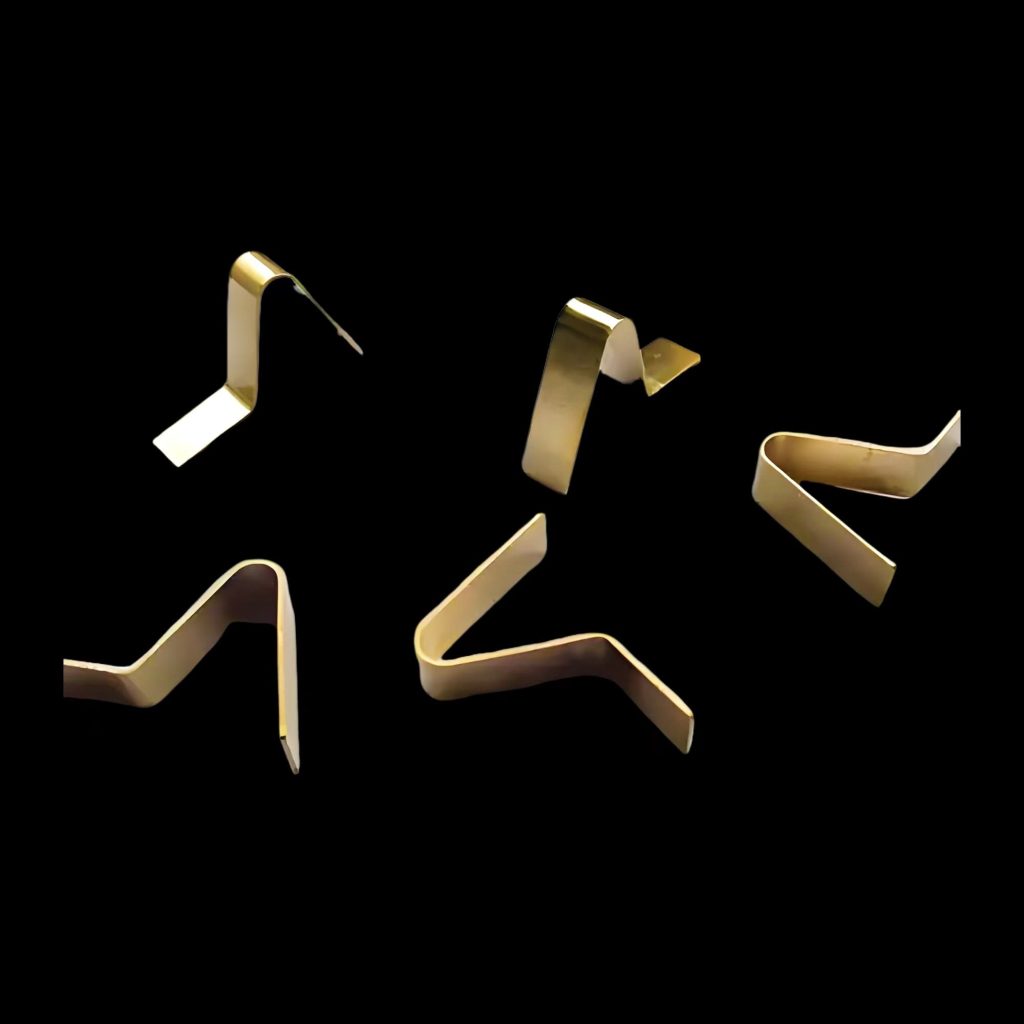

Federfingerkontakte

Inhaltsübersicht

1. Grundlegende Konzepte

Federfingerkontakteauch " genanntFederfinger" Sie dienen als Verbindungen zwischen Leiterplatten und SMDs (Surface Mount Devices). Sie werden in der Regel dort eingesetzt, wo häufiges Stecken und Ziehen oder eine hohe Zuverlässigkeit der Verbindungen erforderlich sind. Sie sind so konzipiert, dass sie einen geringen Widerstand und hochzuverlässige Verbindungen bieten. Außerdem halten sie einer gewissen mechanischen Beanspruchung stand, was ihre Langlebigkeit bei unterschiedlichen Anwendungen erhöht.

2. Anwendungsszenarien

Federfingerkontakte sind in zahlreichen Branchen von großem Nutzen, da sie stabile und zuverlässige Verbindungen ermöglichen. Nachstehend sind einige gängige Szenarien aufgeführt:

2.1 Unterhaltungselektronik

In Geräten wie Smartphones, Tablets und Laptops verbinden Federfingerkontakte verschiedene kleine Module, z. B. SIM-Kartenfächer, Batterie- und Antennenanschlüsse. Diese Komponenten unterstützen das kompakte Design der Unterhaltungselektronik, indem sie die Notwendigkeit einer komplexen Verdrahtung minimieren.

2.2 Industrielle Ausrüstung

In industriellen Steuerungs- und Automatisierungsanlagen werden Federfinger zum Anschluss von Sensoren, Aktoren und anderen Modulen verwendet. Sie sorgen für stabile Verbindungen selbst in rauen Umgebungen, in denen mechanische Belastungen oder Vibrationen die Verbindung sonst beeinträchtigen könnten.

2.3 Medizinische Geräte

Zuverlässige elektrische Verbindungen sind in medizinischen Geräten sowohl aus Sicherheits- als auch aus Leistungsgründen unerlässlich. Federfingerkontakte werden wegen ihres geringen Widerstands und ihrer hohen Zuverlässigkeit bevorzugt und unterstützen die präzisen und dauerhaften Verbindungen, die im Gesundheitswesen erforderlich sind.

2.4 Kfz-Elektronik

In Kfz-Systemen werden Federfingerkontakte zur Verbindung von Sensoren und Steuermodulen eingesetzt, insbesondere wenn eine hochfrequente Signalübertragung erforderlich ist. Federkontakte für die Automobilindustrie müssen hohen Temperaturen, Vibrationen und Feuchtigkeit standhalten.

3. Entwurfspunkte

Bei der Konstruktion von Federfingerkontakten müssen Materialien, Abmessungen, Kontaktkraft und das Design des PCB-Pads berücksichtigt werden, um eine optimale Leistung zu gewährleisten.

3.1 Materialauswahl

Federfinger werden in der Regel aus Materialien mit hervorragender Leitfähigkeit und Elastizität hergestellt, z. B. Phosphorbronze und Berylliumkupfer. Diese Metalle sorgen für stabile elektrische Verbindungen und behalten auch nach wiederholten Einsteck- und Entnahmezyklen ihre Form.

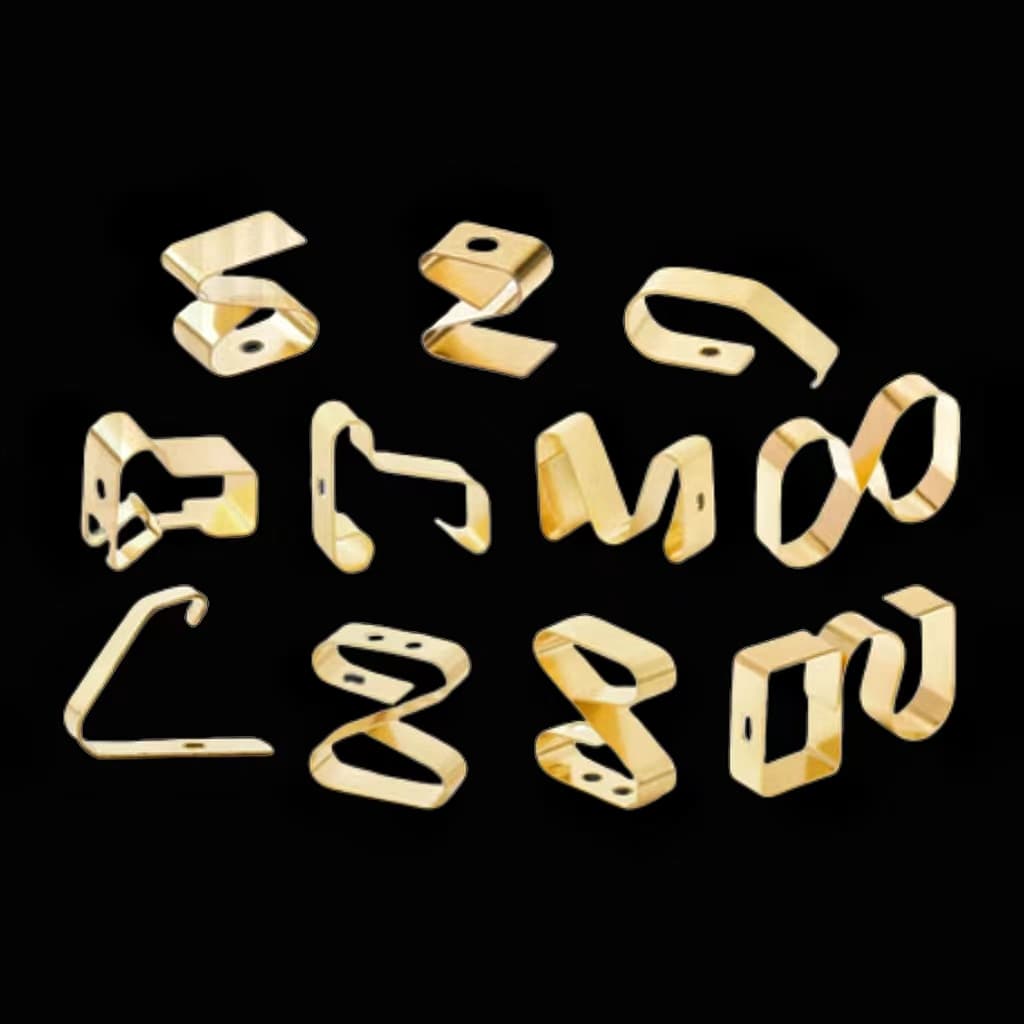

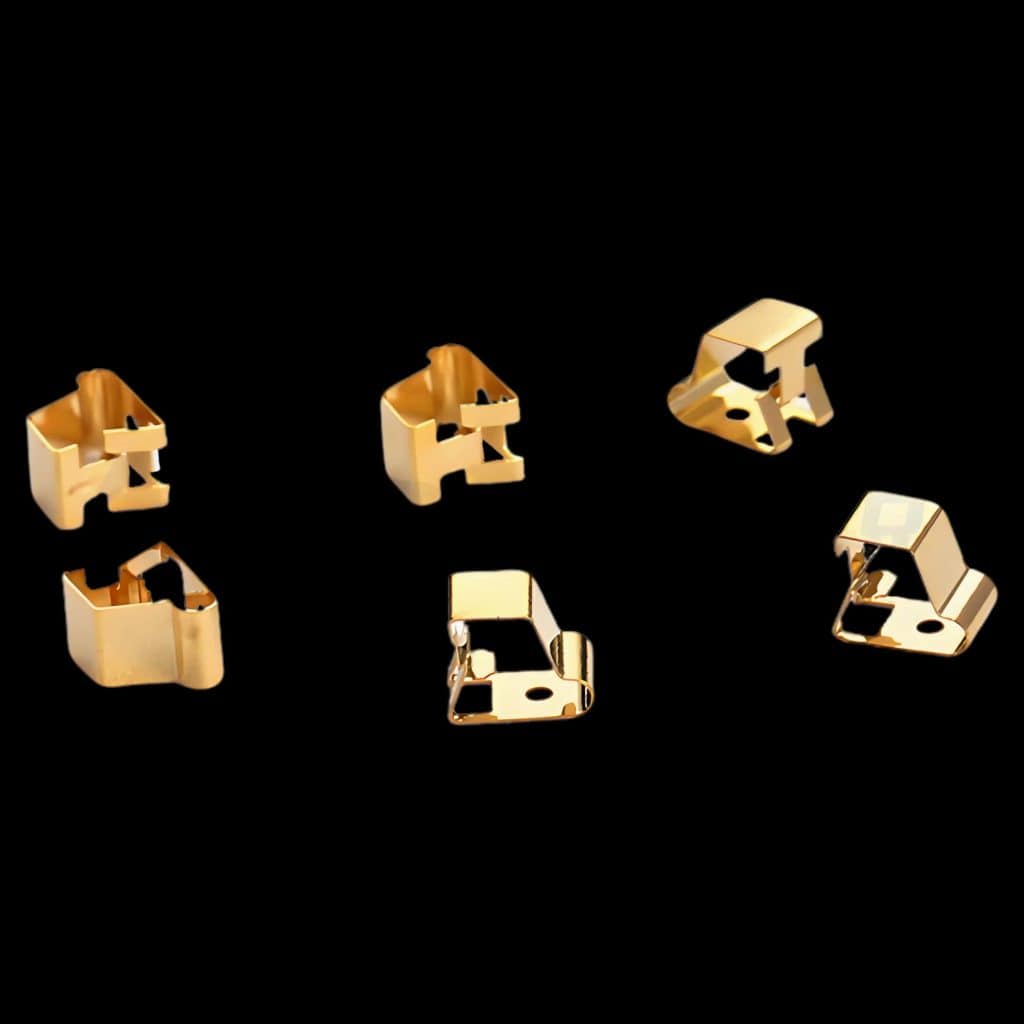

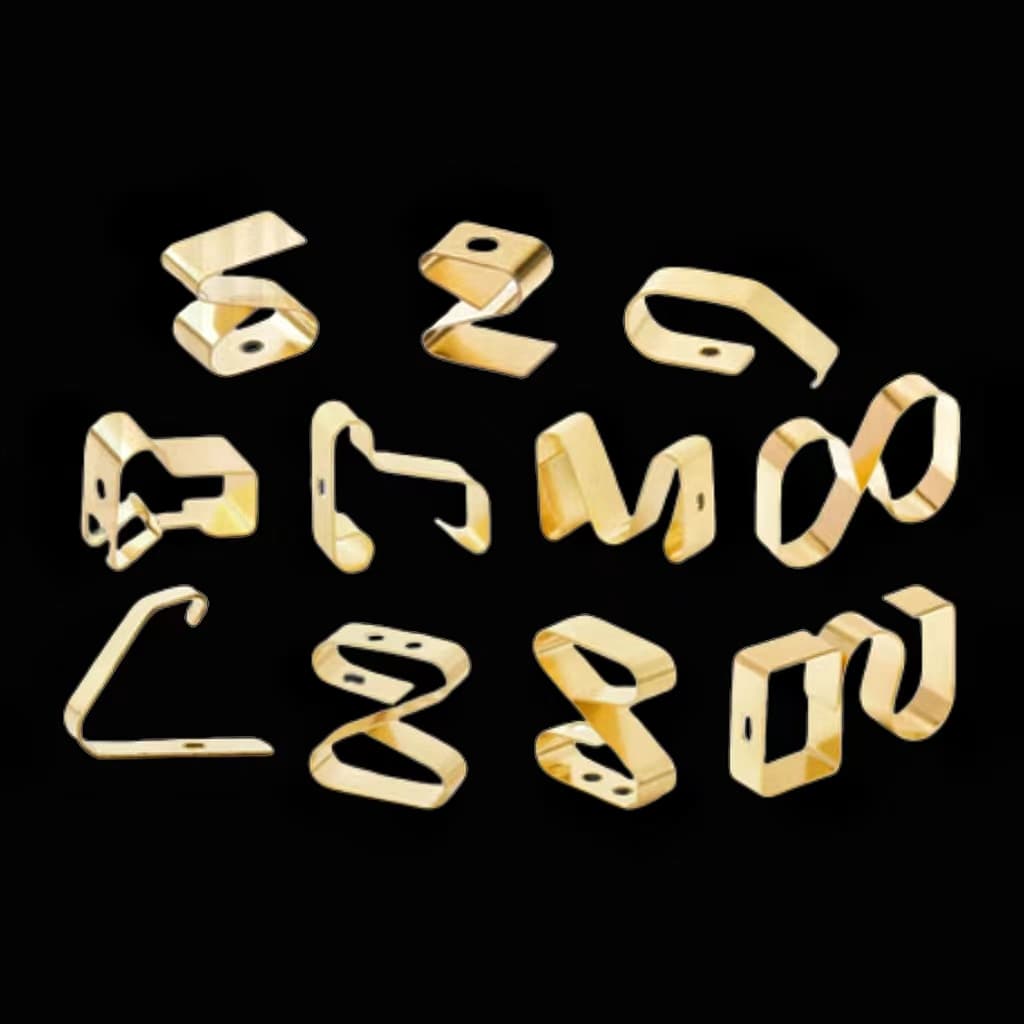

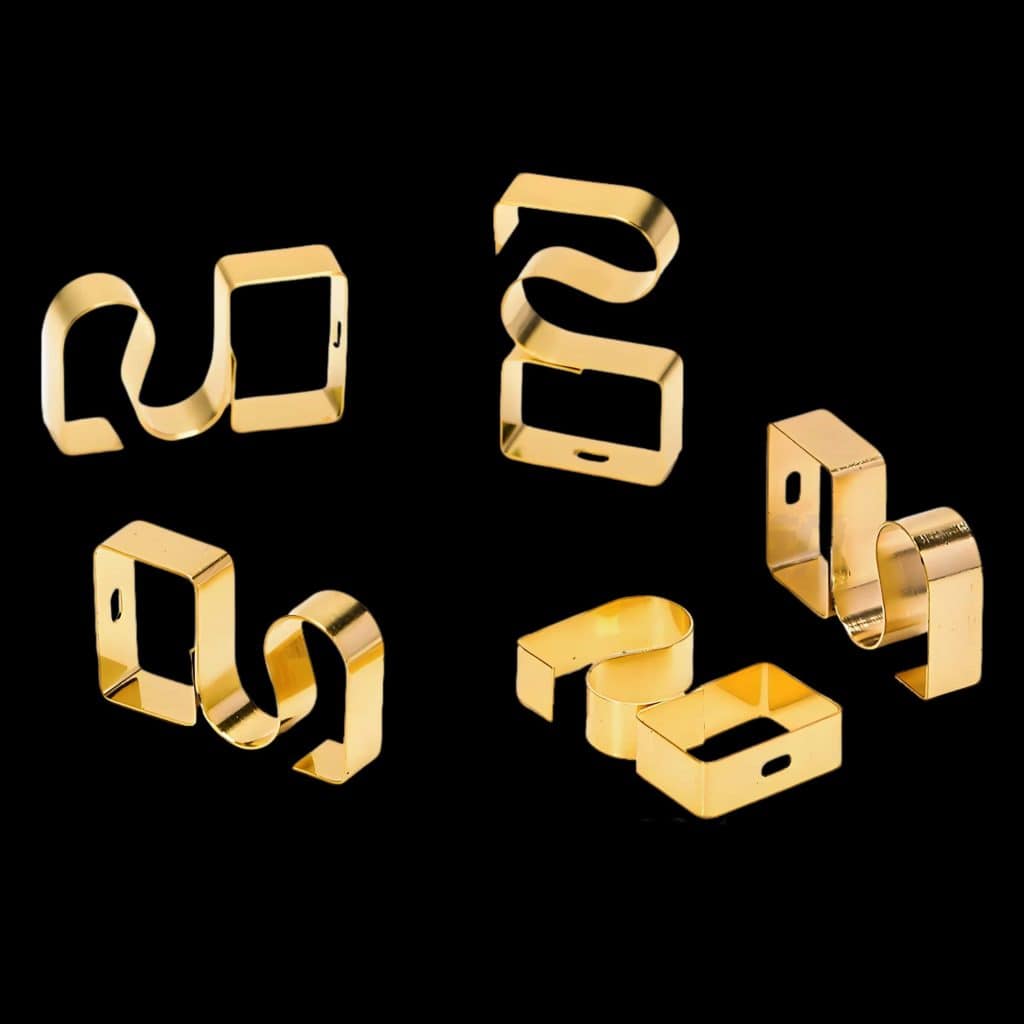

3.2 Größe und Form

Um einen ordnungsgemäßen Kontakt mit den Leiterplattenpads zu gewährleisten, müssen die Abmessungen und die Form der Federfinger genau festgelegt werden. Zu den gängigen Formen gehören gewellte, gerade und gebogene Konfigurationen, die jeweils unterschiedliche Grade an Flexibilität und Kraft bieten.

3.3 Kontaktkraft

Die Kontaktkraft eines Federfingers hat erheblichen Einfluss auf seine Zuverlässigkeit. Eine zu hohe Kraft kann die Leiterplatte beschädigen, während eine zu geringe Kraft zu einem schlechten Kontakt führen kann. Im Allgemeinen werden Kontaktkräfte zwischen 0,1 N und 1 N empfohlen, je nach Anwendungsanforderungen.

3.4 PCB-Pad-Design

Für eine optimale Konnektivität sollte das Leiterplattenpad der Form der Federfingerleitung entsprechen. Die Breite des Pads sollte etwas kleiner oder gleich der Breite des Anschlusses sein, während die Länge je nach Bauteil variiert. Im Umkreis von 0,5 mm um das Pad sollten sich keine Durchkontaktierungen oder Durchgangslöcher befinden, um ein Auslaufen des Lots zu verhindern.

4. Herstellungsprozess

Federfingerkontakte sind mit verschiedenen Fertigungstechniken kompatibel, darunter SMT, Hybridverfahren und doppelseitige SMT.

4.1 SMT-Verfahren

Beim SMT-Verfahren werden Federfinger durch Auftragen von Lotpaste, Platzieren von Bauteilen und Reflow-Löten montiert. SMT bietet eine hohe Effizienz und wird häufig für Leiterplattenbestückungen verwendet.

4.2 Hybrides Verfahren

Bei Leiterplatten, die sowohl SMD- als auch THT-Bauteile (Through-Hole Technology) enthalten, wird ein hybrider Ansatz gewählt. Hier werden zunächst SMD-Bauteile montiert und im Reflow-Verfahren gelötet, gefolgt von THT-Bauteilen im Wellenlötverfahren.

4.3 Doppelseitige SMT

Bei der beidseitigen Montage von Bauteilen auf einer Leiterplatte ist besondere Sorgfalt geboten. Für die doppelseitige Bestückung sollten leichte Bauteile gewählt werden. Sind beide Seiten mit schweren ICs bestückt, werden möglicherweise Lötmaterialien mit unterschiedlichen Schmelzpunkten benötigt, was die Kosten und den Aufwand erhöht.

5. Leistungsanforderungen

Damit Federkontakte optimal funktionieren, müssen sie bestimmte Anforderungen an Wärmebeständigkeit, Lötbarkeit und Reaktionszeit erfüllen.

5.1 Wärmewiderstand

Federkontakte müssen hohen Temperaturen standhalten, um stabil zu bleiben. Typische Anforderungen sind eine Wärmeeinwirkung von (215 ± 20)°C für 20 bis 60 Sekunden beim Reflow-Löten und (260 ± 20)°C für 10 Sekunden beim Wellenlöten.

5.2 Lötbarkeit

Leiterplattenpads müssen glatt und oxidationsbeständig behandelt sein, um eine hohe Lötqualität zu gewährleisten. Eine gute Lötbarkeit minimiert Probleme wie schlechte Haftung, die die elektrischen Verbindungen beeinträchtigen könnten.

5.3 Reaktionszeit

Bei Anwendungen, bei denen es auf eine schnelle Reaktion ankommt (z. B. bei dynamischen Kraftsensoren), werden von Federfingern kurze Reaktionszeiten erwartet, typischerweise etwa 26 Millisekunden.

6. Prüfung und Validierung

Gründliche Tests gewährleisten die Zuverlässigkeit von Federfingerkontakten im Laufe der Zeit. Zu den wichtigsten Prüfmethoden gehören:

6.1 Mechanische Prüfung

Mechanische Tests bewerten die Haltbarkeit von Federfingern bei wiederholten Einsteck- und Entnahmezyklen, um sicherzustellen, dass sie ihre Form beibehalten und zuverlässige Verbindungen aufrechterhalten.

6.2 Elektrische Prüfung

Elektrische Tests überprüfen die Leitfähigkeit und den Durchgangswiderstand von Federfingern, um sicherzustellen, dass sie die erforderlichen elektrischen Normen erfüllen.

6.3 Umweltprüfungen

Umwelttests simulieren extreme Temperatur-, Feuchtigkeits- und andere Bedingungen, um zu überprüfen, ob die Federfinger unter verschiedenen Umweltbedingungen zuverlässig funktionieren.

7. Tipps zur Optimierung

Die Umsetzung bewährter Verfahren bei der Entwicklung und Herstellung von Federfingerkontakten erhöht die Zuverlässigkeit und senkt die Kosten.

7.1 Normung

Die Wahl von standardisierten SMD-Bauteilen und -Gehäusen ermöglicht eine Produktion in großem Maßstab und Kosteneffizienz.

7.2 Layout-Optimierung

Bei der Gestaltung der Leiterplatte ist es wichtig, die Wärme gleichmäßig zu verteilen, um ein gleichmäßiges Reflow-Löten zu gewährleisten. Eine ordnungsgemäße Wärmeverteilung minimiert Defekte wie Tombstoning, schlechtes Löten und die Bildung von Lotkugeln.

7.3 Prozessvereinfachung

Bei komplexen Baugruppen kann die Kombination von automatisierten Prozessen mit manuellem Löten die Effizienz und Produktqualität verbessern.

Federfingerkontakte sind in der modernen Elektronik unverzichtbar und bieten zuverlässige Verbindungen für eine Vielzahl von Geräten und Umgebungen. Durch das Verständnis ihres Designs, der Materialauswahl und der besten Praktiken für die Herstellung und Prüfung können die Hersteller eine optimale Leistung und Haltbarkeit ihrer Produkte gewährleisten.Wenn Sie diese Produkte benötigen, bitte Kontaktieren Sie uns.

Das könnte Ihnen auch gefallen

-

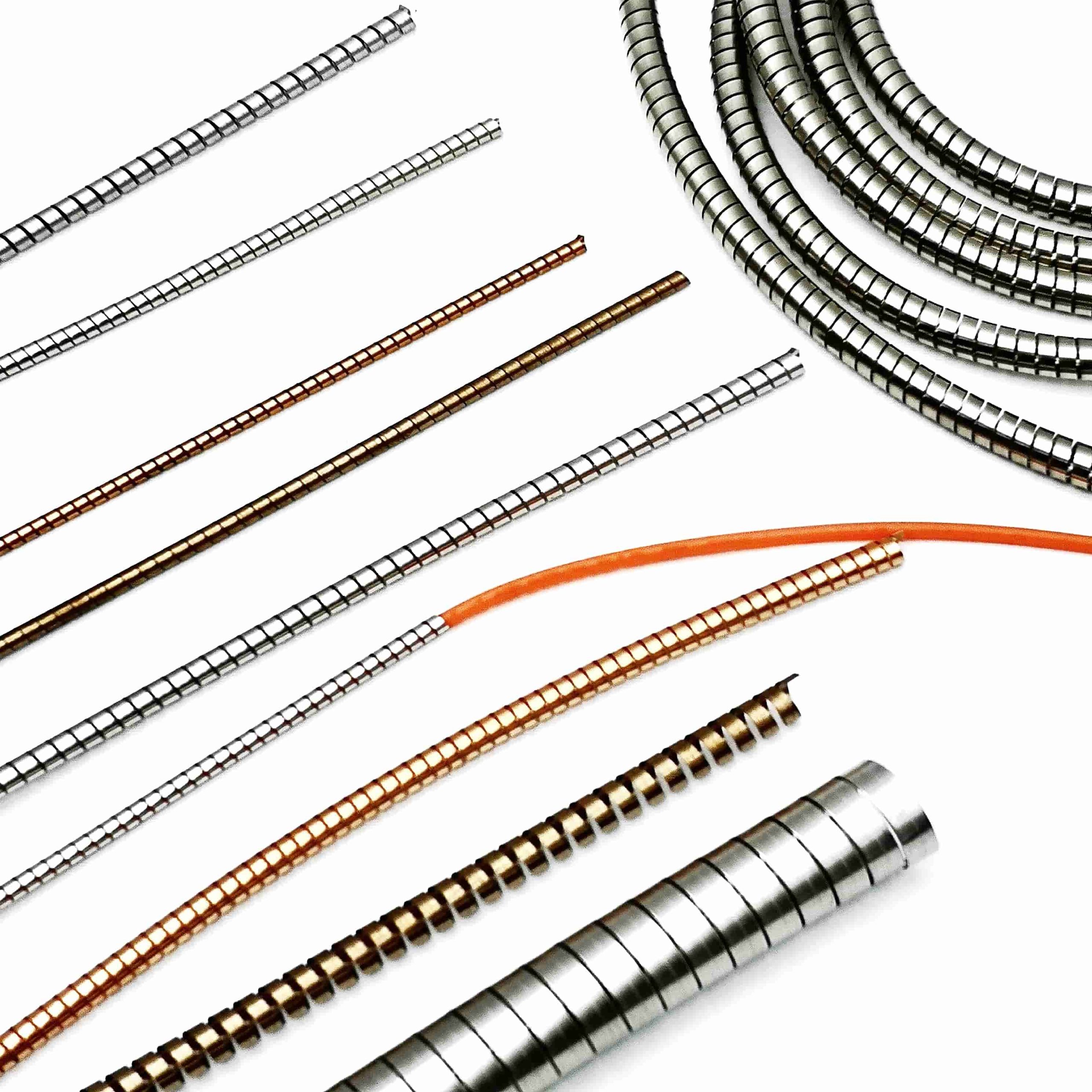

Handa-Spiralrohre mit bemerkenswerter Leistung bei EMI-Abschirmungsanwendungen

Handa-Spiralrohre mit bemerkenswerter Leistung bei EMI-AbschirmungsanwendungenEMI/EMC-Abschirmung | RFI-Abschirmung | EMI-Dichtungen

RF/EMI-Abschirmung Spiralförmige Dichtung

Handa-Spiralrohre https://www.handashielding.com/request-a-quote.html Materialeigenschaften von Handa-SpiralrohrenEMI-Abschirmungsleistung bei verschiedenen FrequenzenLeistung in feuchten und korrosiven UmgebungenAnwendungen in verschiedenen BranchenInstallations- und WartungsüberlegungenAbschluss und Ausblick Handa-Spiralrohre sind für ihre bemerkenswerte Leistung bei EMI-Abschirmungsanwendungen bekannt, insbesondere in feuchten oder anderweitig schwierigen Umgebungen. Diese Funktionalität ist weitgehend auf die einzigartigen Eigenschaften ihrer Materialzusammensetzung und Oberflächenbehandlung zurückzuführen. Diese Rohre sind in vielen Branchen von unschätzbarem Wert, z. B. in der Telekommunikation, der Luft- und Raumfahrt, dem Militär, der Medizin und der Präzisionsinstrumentierung, wo eine zuverlässige EMI-Abschirmung von entscheidender Bedeutung ist. Im Folgenden werden die umfassenden Vorteile, Anwendungen und technologischen Merkmale von Handa-Spiralrohren näher beleuchtet, wobei der Schwerpunkt auf ihrer Funktionalität unter feuchten Bedingungen und ihren Materialeigenschaften liegt. Materialeigenschaften von Handa-Spiralrohren Die Effektivität von Handa-Spiralrohren bei EMI-Abschirmungsanwendungen ist größtenteils das Ergebnis der für ihre Konstruktion verwendeten Materialien. Die wichtigsten Materialien sind: Beryllium-Kupfer (BeCu): Hohe Leitfähigkeit: Berylliumkupfer ist weithin bekannt für seine hohe elektrische Leitfähigkeit, die eine effiziente Übertragung elektromagnetischer Wellen ermöglicht. Diese Eigenschaft macht BeCu zu einem hervorragenden Material für die EMI-Abschirmung, da es störende Signale absorbieren und reflektieren kann. Elastizität und mechanische Widerstandsfähigkeit: Berylliumkupfer besitzt eine außergewöhnliche Elastizität, die es den Rohren ermöglicht, sich zusammenzudrücken und zurückzukehren......

-

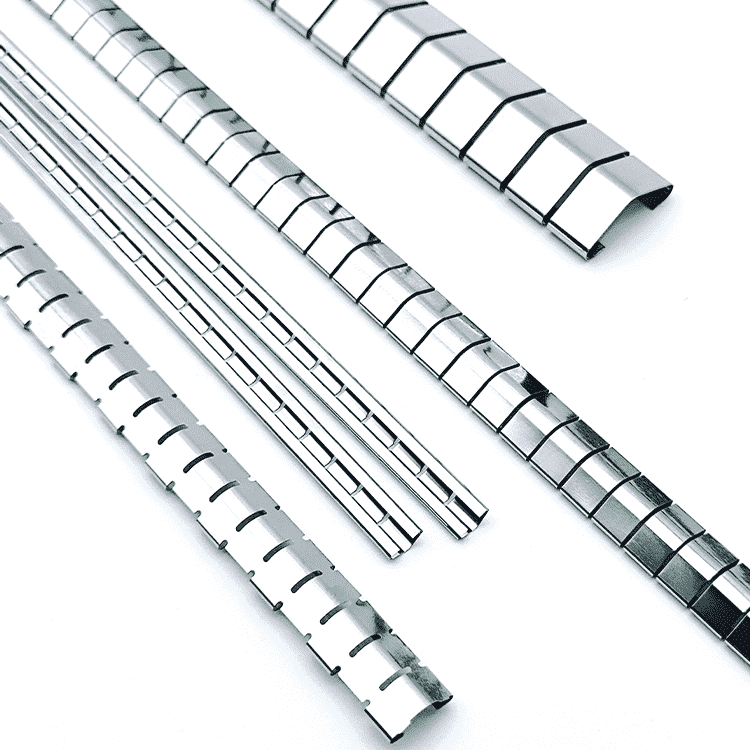

Spiralförmige Abschirmdichtungen zur Abschirmung elektromagnetischer Störungen (EMI)

Spiralförmige Abschirmdichtungen zur Abschirmung elektromagnetischer Störungen (EMI)EMI/EMC-Abschirmung | RFI-Abschirmung | EMI-Dichtungen

RF/EMI-Abschirmung Spiralförmige Dichtung

Spiralförmige Abschirmdichtungen sind wesentliche Komponenten in verschiedenen industriellen Anwendungen, die elektromagnetische Interferenzen (EMI) abschirmen und gleichzeitig eine zuverlässige Abdichtung gewährleisten. Ihre Wirksamkeit kann jedoch in korrosiven Umgebungen beeinträchtigt werden, so dass es entscheidend ist, ihre Korrosionsbeständigkeit zu verbessern. Dieser Artikel befasst sich mit den vielfältigen Strategien zur Verbesserung der Korrosionsbeständigkeit von Spiraldichtungen. Dabei geht es um Materialauswahl, Oberflächenbehandlung, Konstruktionsoptimierung, Umwelttests, die Verwendung von Verbundwerkstoffen und Wartungspraktiken. Durch die Kenntnis dieser Strategien können Hersteller die Haltbarkeit und Zuverlässigkeit von Spiralrohrdichtungen unter anspruchsvollen Bedingungen sicherstellen. 1. Materialauswahl2. Oberflächenbehandlung3. Optimierung der Konstruktion4. Prüfung der Umwelttauglichkeit5. Zusammengesetzte Materialien6. Wartung und PflegeAbschluss Spiraldichtungen zur Abschirmung elektromagnetischer Störungen (EMI) 1. Materialauswahl Die Grundlage für die Leistung einer Dichtung liegt in ihrem Material. Bei Spiraldichtungen wirkt sich die Wahl des Werkstoffs direkt auf die Korrosionsbeständigkeit aus. 1.1 Edelstahl-Legierungen Edelstahl ist aufgrund seiner Korrosionsbeständigkeit das am häufigsten verwendete Material für Wendelabschirmungen. Unter den verschiedenen Stahlsorten zeichnet sich Edelstahl 316L aus mehreren Gründen aus: Molybdängehalt: Der Zusatz von Molybdän erhöht die Beständigkeit von 316L gegen Lochfraß und Spaltkorrosion, insbesondere in chloridhaltigen Umgebungen, die in vielen industriellen Anwendungen üblich sind. Niedriger Kohlenstoffgehalt: Der niedrige......

-

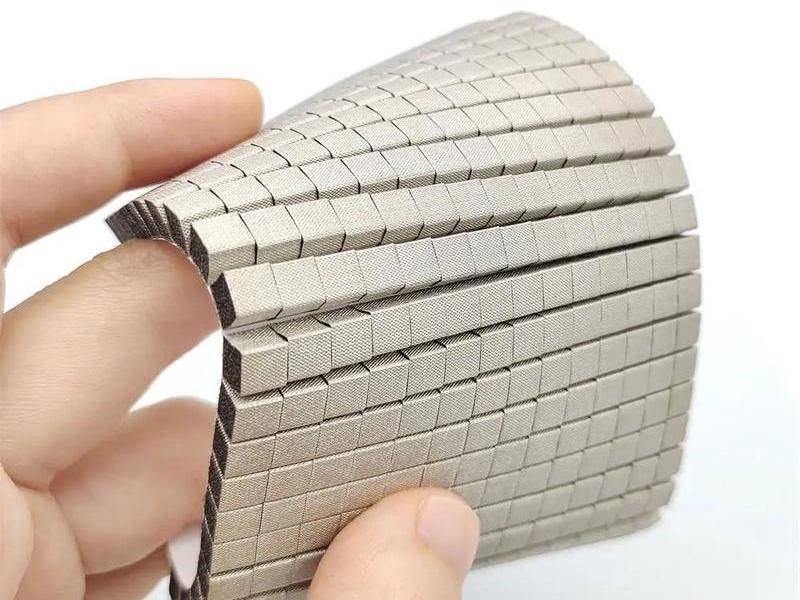

EMI-abschirmende Fingerlinge zum Schutz empfindlicher elektronischer Geräte

EMI-abschirmende Fingerlinge zum Schutz empfindlicher elektronischer GeräteEMI/EMC-Abschirmung | RFI-Abschirmung | EMI-Dichtungen

Fingerabdrücke

Einführung in EMI-abschirmende FingerstripsGrundlegende KonzepteSchlüsselmerkmale und Arten von EMI-abschirmenden FingerstripsLeistungsstandardsAnwendungen von EMI-abschirmenden FingerstripsInstallationsmethodenVorteile von EMI-abschirmenden FingerstripsEinschränkungen von EMI-abschirmenden FingerstripsZukünftige EntwicklungenSchlussfolgerung EMI-abschirmende Fingerstrips sind wichtige Komponenten, die in verschiedenen Industriezweigen verwendet werden, um empfindliche elektronische Geräte vor elektromagnetischen Störungen (EMI) zu schützen. Diese aus speziellen Legierungen wie Berylliumkupfer hergestellten Materialien gewährleisten eine stabile Signalübertragung und verhindern gleichzeitig externe Störungen. Dieser Artikel befasst sich mit den Feinheiten von EMI-Shielding Finger Stocks und untersucht deren Design, Typen, Leistungsstandards, Anwendungen, Installationsmethoden, Vorteile, Einschränkungen und zukünftige Entwicklungen. Einführung in die EMI-Abschirmung Fingerlinge Elektromagnetische Störungen können die Leistung und Zuverlässigkeit von elektronischen Geräten erheblich beeinträchtigen. EMI Shielding Finger Stocks wurden entwickelt, um diese Auswirkungen zu mindern, indem sie eine Barriere bilden, die elektromagnetische Wellen reflektiert oder absorbiert. Ihr einzigartiges Design ermöglicht es ihnen, wirksame Abdichtungen in verschiedenen elektronischen Anwendungen zu schaffen und sicherzustellen, dass empfindliche Komponenten vor externen Störungen geschützt bleiben. Grundlegende Konzepte EMI Shielding Finger Stocks bestehen aus elastischen Metallstreifen mit einer "fingerartigen" Struktur. Dieses Design verbessert die Fähigkeit des Materials, sich an unregelmäßige Oberflächen anzupassen und einen zuverlässigen Kontakt herzustellen. Berylliumkupfer ist häufig das Material von......

-

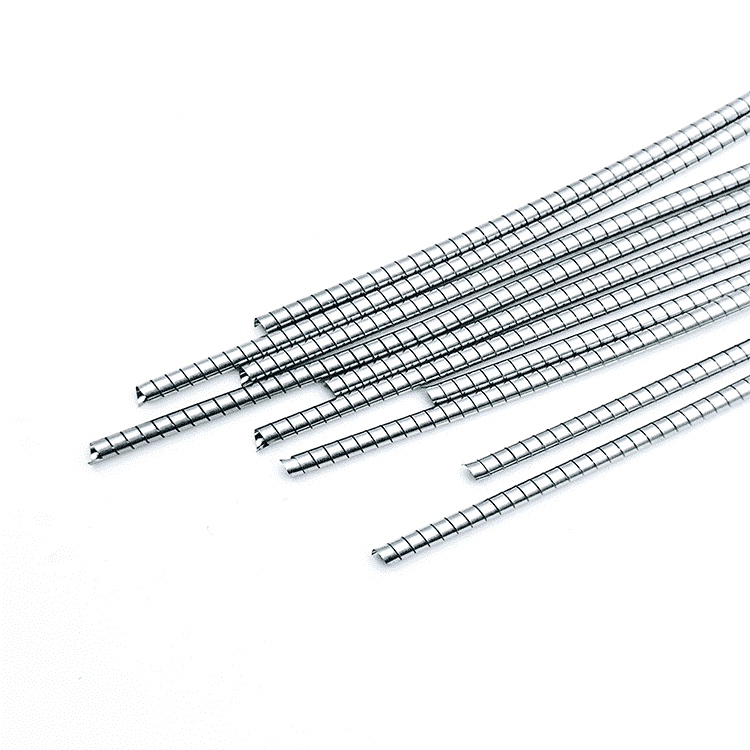

EMI-Abschirmung Spiralrohr-Dichtungen

EMI-Abschirmung Spiralrohr-DichtungenEMI/EMC-Abschirmung | RFI-Abschirmung | EMI-Dichtungen

RF/EMI-Abschirmung Spiralförmige Dichtung

EMI (Electromagnetic Interference) abschirmende Spiralrohrdichtungen sind wichtige Komponenten in vielen elektronischen und industriellen Anwendungen, die empfindliche Geräte vor elektromagnetischen Störungen schützen und gleichzeitig die strukturelle Integrität in schwierigen Umgebungen aufrechterhalten sollen. Eines der Hauptprobleme bei diesen Dichtungen ist ihre Korrosionsanfälligkeit, die ihre Wirksamkeit und Langlebigkeit beeinträchtigen kann. In diesem Artikel werden Strategien zur Verbesserung der Korrosionsbeständigkeit von EMI-abschirmenden Spiralrohrdichtungen untersucht, wobei der Schwerpunkt auf Materialauswahl, Oberflächenbehandlung, Konstruktionsoptimierung und Wartungspraktiken liegt. Funktionsweise und BedeutungVerbundwerkstoffeVorteile von VerbundwerkstoffenWartung und PflegeInspektionBedeutung regelmäßiger InspektionReinigungVorteile regelmäßiger ReinigungSchlussfolgerung EMI-abschirmende Spiralrohrdichtungen EMI-abschirmende Spiralrohrdichtungen verstehen EMI-abschirmende Spiralrohrdichtungen EMI-abschirmende Spiralrohrdichtungen sind so konstruiert, dass sie eine zuverlässige Dichtung zwischen zwei Oberflächen bilden und verhindern, dass elektromagnetische Wellen eindringen und den Betrieb elektronischer Geräte stören. Sie werden in der Regel aus leitfähigen Materialien hergestellt, die sowohl mechanische Flexibilität als auch elektrische Leitfähigkeit bieten. Das Vorhandensein von Feuchtigkeit, Chemikalien oder extremen Temperaturen kann jedoch zu Korrosion führen und ihre Wirksamkeit untergraben. Die Verbesserung der Korrosionsbeständigkeit ist daher von entscheidender Bedeutung, um ihre Langlebigkeit und Leistungsfähigkeit zu gewährleisten. Funktionalität und Bedeutung EMI-abschirmende Spiralrohrdichtungen erfüllen mehrere Funktionen, darunter: Elektromagnetische Abschirmung: Sie blockieren unerwünschte elektromagnetische Strahlung und verhindern......

-

Elektrisch leitfähiger Schaumstoff für eine breite Palette von Anwendungen

Elektrisch leitfähiger Schaumstoff für eine breite Palette von AnwendungenLösungen und Materialien für Abschirmdichtungen

Elektrisch leitfähiger Schaumstoff

Elektrisch leitfähiger Schaumstoff ist ein innovatives Material, das die Weichheit, Flexibilität und Komprimierbarkeit von herkömmlichem Schaumstoff mit der Fähigkeit kombiniert, Strom zu leiten. Diese einzigartige Kombination von Eigenschaften macht leitfähigen Schaumstoff ideal für eine Vielzahl von Branchen, in denen sowohl Polsterung als auch elektrische Funktionalität erforderlich sind, wie z. B. Elektronik, Automobilbau, Luft- und Raumfahrt, medizinische Geräte und militärische Hardware. Was ist elektrisch leitfähiger Schaumstoff?Hauptmerkmale von elektrisch leitfähigem SchaumstoffAnwendungen von elektrisch leitfähigem SchaumstoffHerstellungsprozess von elektrisch leitfähigem SchaumstoffWeiterentwicklungen und Trends bei elektrisch leitfähigem SchaumstoffAbschluss Was ist elektrisch leitfähiger Schaumstoff? Elektrisch leitfähiger Schaumstoff ist ein spezieller Schaumstoff, der mit leitfähigen Materialien wie Kohlenstoff, Silber, Nickel oder Kupfer infundiert oder beschichtet wurde. Diese leitfähigen Partikel verleihen dem Schaumstoff seine einzigartige Fähigkeit, Elektrizität zu übertragen, so dass er sowohl als Dämpfungsmaterial als auch als elektrisch aktive Komponente fungieren kann. Der Schaumstoff selbst besteht in der Regel aus Polyurethan, Polyethylenterephthalat (PET) oder anderen flexiblen Polymeren, die für die grundlegenden mechanischen Eigenschaften wie Kompressibilität, Elastizität und Umweltbeständigkeit sorgen. Die leitfähigen Füllstoffe werden entweder während der Produktion in den Schaumstoff gemischt oder als Oberflächenbeschichtung aufgetragen, je nach den Anforderungen der Anwendung. Hauptmerkmale von elektrisch leitfähigem Schaumstoff Elektrisch leitfähiger Schaumstoff bietet mehrere charakteristische Eigenschaften......